Croissance de la demande du marché

Avec l'ajustement de la structure de consommation des grignotines, les produits à mini-cônes offrant les avantages de la nutrition, de la santé, de la commodité et de la rapidité sont entrés dans une période de croissance rapide dans divers pays.

Accroître l'efficacité

Alors que les coûts de production des entreprises de transformation des cônes continuent d'augmenter, l'utilisation de machines automatisées pour la production peut économiser du travail et réduire la consommation de matières premières et d'énergie dans le processus de production.

Installation d'une nouvelle usine

Saisissez fermement les perspectives du marché, développez le projet d'usine, réalisez l'investissement à long terme du projet de cônes et élargissez l'échelle.

Opération de marque

La nouvelle ère oblige les entreprises de fabrication de cônes à mettre en œuvre des opérations de marque, et les opérateurs de la chaîne de crème glacée peuvent utiliser des équipements automatisés pour promouvoir le développement de la chaîne, de l'échelle et de l'image de marque.

La mini solution de fabrication de chocolat entièrement automatique est largement utilisée pour la fabrication de mini cônes à bouchées à haut rendement. Les derniers cônes de la taille d'une bouchée sont des mini cônes fourrés au chocolat. Et la taille des mini cônes peut être personnalisée.

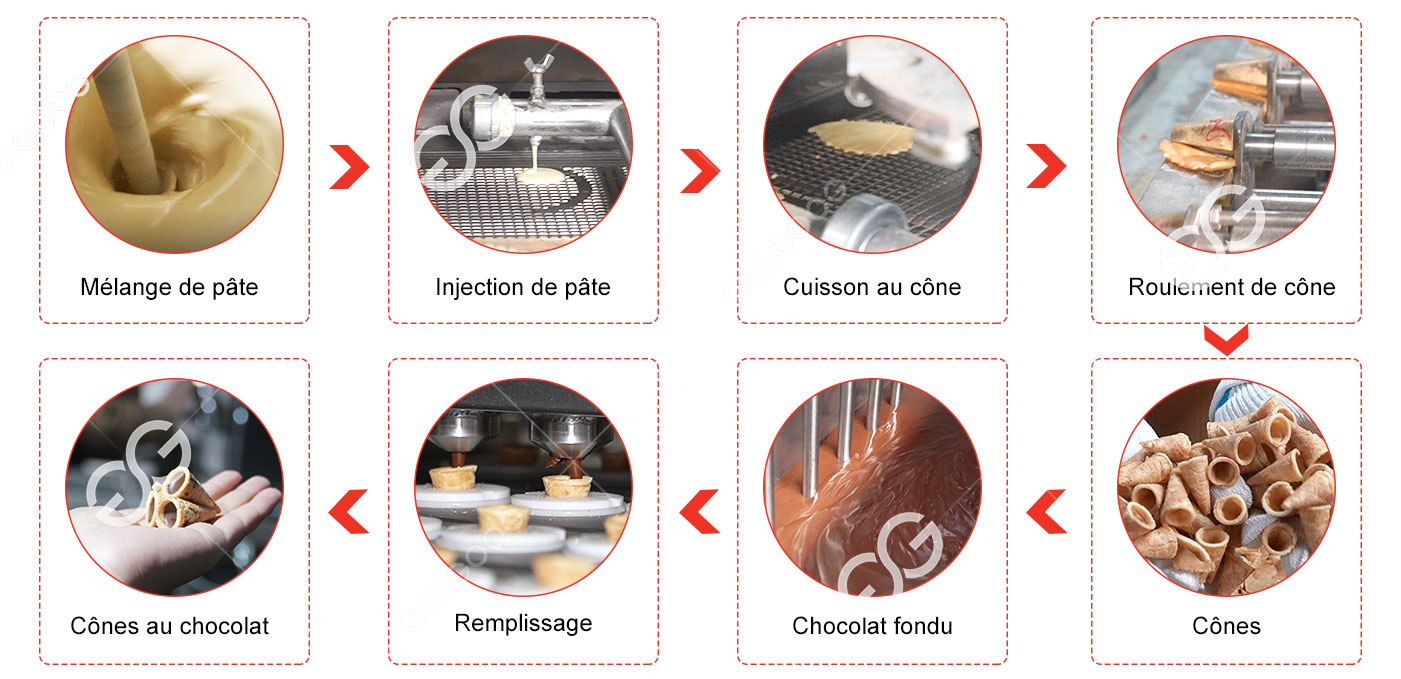

La fabrication de mini cônes de chocolat peut nécessiter une ligne de production spécifique pour garantir une production efficace et de qualité. Voici les principales étapes de fabrication généralement utilisées dans une ligne de fabrication de mini cônes de chocolat :

1. Mélange Et Préparation Des Ingrédients : la machine mélange les ingrédients de la pâte à cône, notamment la farine, le sucre, les œufs et le beurre.

2. Jointoiement Sur La Plaque De Cuisson : définissez une certaine quantité de jointoiement et la ligne de fabrication de mini cônes de chocolat automatique peut réaliser un saupoudrage régulier et quantitatif de jointoiement.

3. Cuire Le Gâteau Du Cornet : Après jointoiement sur la plaque à pâtisserie, il est cuit pour obtenir le biscuit du cornet, ce qui lui donne une forme unique.

4. Roulage : Une fois le gâteau formé, le manipulateur est transféré vers la partie roulante, puis le cornet d'œuf est roulé pour lui donner forme.

5. Refroidissement Et Durcissement : Le cône formé est refroidi pour durcir et conserver sa forme.

6. Garniture Au Chocolat : Enveloppez ou trempez un cornet dans du chocolat fondu pour créer une couche de chocolat à l'intérieur du cornet.

7. Conditionnement : Les mini cornets de chocolat sont emballés individuellement dans des sachets ou des boîtes.

Il convient de noter que la conception spécifique de la ligne de fabrication de mini cônes de chocolat peut varier en fonction de la taille de l'opération, de la formulation utilisée et des normes industrielles. L'équipement peut également être adapté pour produire d'autres types de cornets de glace ou de produits similaires.

L'automatisation et la qualité de fabrication sont essentielles à la production de mini cônes de chocolat car elles garantissent la cohérence du produit final. La mise en place de lignes de production efficaces contribue également à réduire les coûts de main-d'œuvre et à augmenter la capacité de production pour répondre aux demandes du marché.

Économie d'énergie

La solution de fabrication automatique de mini cônes adopte une variété de mesures d'économie d'énergie pour minimiser la consommation d'énergie dans le processus de production.

Haute automatisation

Haut degré d'automatisation, quantification précise, taille de produit uniforme, goût et paramètres techniques.

Services complets

Fournissez toujours une qualité de première classe, des prix raisonnables et un service complet à chaque client pour les aider à réduire les coûts tout en produisant des produits de haute qualité.

Large application

Diversification des produits, la même ligne de production de cônes peut être utilisée pour la fabrication de cônes de sucre et de cônes de gaufre, etc.Faciliter et sécuriser la production alimentaire en 5 étapes simples

E-mail

riva@gelgoog.com

E-mail

riva@gelgoog.com

Contact

0086-18638675956

Contact

0086-18638675956

Whatsapp

0086-18638675956

Whatsapp

0086-18638675956

HAUT

HAUT